Amestecuri asfaltice: principalele soiuri, în special

În acest articol vom vorbi despre cele mai populare materiale de construcție folosite pentru pavarea drumurilor. În plus, vom analiza modul în care sunt produse amestecurile de beton asfaltic în conformitate cu GOST și care sunt cerințele impuse acestui tip de produs.

Caracteristicile materialelor

Betonul asfaltic este un fel de materiale de construcție de origine artificială folosite pentru dispozitivele de rulare și alte acoperiri de dimensiuni mari. Procesul de producție implică fabricarea și compactarea ulterioară a unui amestec special, selectat în conformitate cu cerințele stabilite în GOST 9128.

Amestecul asfaltat astăzi este alcătuit din următoarele componente:

- materiale minerale (piatră mărunțită cu granulație fină, nisip quartz și pulbere minerală fin dispersată pentru amestecuri de beton asfaltic);

- baza organică astringentă (bitum).

Important: În secolul trecut, în locul bitumului sau a bitumului, a fost utilizată gudrona ca bază obligatorie. Ulterior, din cauza costului ridicat, a rezistenței scăzute și a caracterului neprofitabil al utilizării, gudronul a fost exclus din compoziția amestecurilor de beton asfaltic.

Efectuarea unui amestec presupune amestecarea profundă a tuturor componentelor cu aducerea compoziției la temperaturi ridicate.

Clasificarea amestecurilor

În funcție de pulberea minerală, următoarele modificări ale amestecurilor diferă:

- pietriș;

- piatra zdrobita;

- nisip.

Atitudinea față de una sau alta modificare determină caracteristicile utilizării asfaltului.

De exemplu, modificările de pietriș și pietriș, de regulă, sunt folosite atunci când se construiește o pardoseală, care acoperă pătrate, trotuare etc. În același timp, modificările nisipului sunt folosite la fabricarea fundațiilor de podea în instalațiile industriale mari.

Important: Greutatea specifică a amestecului de beton asfaltic, în funcție de greutatea componentelor, este în medie de 1,8-2,2 tone pe 1 m ?.

În conformitate cu fracțiunea de agregat aplicat, amestecul de asfalt poate fi din următoarele tipuri:

- granulație granulată (cu o dimensiune a particulei de cel mult 40 mm);

- granulație fină (cu o dimensiune a particulelor de cel mult 20 mm);

- nisipos (cu o dimensiune a particulelor de cel mult 10 mm).

În funcție de conținutul de piatră zdrobită sau pietriș, betonul asfaltat dense fierbinte este împărțit în următoarele tipuri:

- "A" cu un conținut de 50-60% din total;

- "B" cu un conținut de umplutură de 40-50%;

- "B" cu un conținut de umplutură de 30-40%.

rece асфальтобетоны также содержат мелкозернистый заполнитель и представлены на рынке типами Бх и Вх, где добавочная буква «х» является температурной характеристикой готового материала.

Betonul asfaltic de nisip, atât cald cât și rece, este împărțit în următoarele categorii în funcție de tipul de agregat utilizat:

- Materialele produse cu ajutorul nisipului obținut din proiecții de concasare sunt denumite G și Gh (conținut agregat de până la 30% din volumul total);

- Materialele produse prin utilizarea nisipului natural sau a amestecului acestuia cu zdrobirea ecranării sunt indicate ca D și Dx (conținut - până la 70%).

Pe baza indicatorilor fizico-mecanici ai materialelor finite și a compoziției componentelor utilizate, amestecurile de beton asfaltic sunt clasificate corespunzător. În funcție de marca desemnată și de grosimea stratului, se determină consumul amestecului de beton asfaltic pe 1 m2.

Marcați modificările la rece:

- MI, MII-Bh și Bx;

- MI, MII - GC;

- MII - Dk.

Marca modificărilor foarte poroase și poroase - MI, MII;

Brand de modificări de înaltă densitate și densă fierbinte:

- MI, MII - A;

- MI, MII, MIII - B și T;

- MII, MIII - B și D.

Așa cum am menționat deja, amestecurile de asfalt sunt realizate folosind o componentă de liant, care, împreună cu agregatul, este încălzită la temperaturi de funcționare.

În conformitate cu această caracteristică, amestecurile finite sunt împărțite în următoarele modificări:

- rece - fabricate cu bitum petrolier lichid. Temperatura de lucru a materialului finit este + 5 ° C și peste.

- fierbinte - fabricate cu bitum de petrol predominant vâscos. Temperatura de lucru a materialului la care este posibilă ouarea este de + 120 ° C;

Important: În fabricarea amestecurilor la rece se utilizează numai agregate cu granulație fină sau nisip.

În producția de material rutier există o porozitate reziduală a amestecului de asfalt. Acest fenomen este inerent atât la modificările la cald, cât și la cele reci și se calculează ca procent, pe baza raportului dintre numărul de pori și volumul materialului după compactare.

În conformitate cu acest parametru, materialul finit este împărțit în următoarele categorii:

- beton de asfalt cu densitate mare (porozitate reziduală 1,0-2,5%);

- dens (2,5-5,0%);

- poroasă (5,0-10,0%);

- foarte poros (10,0-18,0%).

După compactare, amestecurile reci sunt caracterizate printr-o porozitate reziduală de nu mai mult de 10,0%.

ABZ și tehnologiile de producție relevante în prezent

După ce am decis asupra caracteristicilor generale și a clasificării amestecurilor de asfalt, să examinăm instrucțiunile pentru producerea lor.

Producția de amestecuri de asfalt se realizează industrial la întreprinderi specializate din fabricile de beton asfaltic (ABZ). Luați în considerare pe scurt ceea ce este un ABZ modern.

Echipament de producere de beton asfalt

ABZ-ul modern poate fi mobil (mobil) sau staționar. Dar, în ciuda configurației, ele sunt echipate cu toate dispozitivele necesare pentru executarea autonomă a tuturor operațiunilor tehnologice.

Printre operațiunile tehnologice realizate pe ABZ modern, observăm următoarele:

- Operațiuni în timpul cărora se efectuează recepția, stocarea și furnizarea de agregate de piatră către buncăre.

- Operațiuni în cursul cărora se realizează recepția, depozitarea, încălzirea și furnizarea componentei de liant (bitum) la distribuitor;

- Operațiuni în timpul cărora se efectuează recepția, depozitarea și furnizarea agregatelor de pulbere minerală la dozator;

- Operațiunile de primire, stocare, încălzire și furnizare a substanțelor active de suprafață (agent tensioactiv) la dozator;

- Operațiuni complexe concentrate pe prepararea amestecurilor (dozarea componentelor, pre-uscarea agregatelor minerale, sortarea șanțului sau pietrișului încălzit, dozarea liantului, amestecarea componentelor în mixer și descărcarea ulterioară a acestora sub formă de amestec gata);

- Operațiuni în cursul căreia depozitarea, depozitarea pe termen scurt și expedierea produsului finit.

Pentru a realiza efectiv lista de lucrări de mai sus, ABZ este echipată cu următoarea listă de echipamente tehnologice:

- Dispozitive de primire, depozitare și furnizare de materiale de piatră pentru containerele de mixere;

- Dispozitive pentru stocarea și furnizarea de pulberi minerale către mixer (materialul este furnizat cu ajutorul unui sistem pneumatic);

- Dispozitive pentru primirea, stocarea, încălzirea și pomparea bitumului în mixer;

- Dispozitive de primire, depozitare, încălzire și pompare a agenților tensioactivi în mixer;

- Structuri de concasare și sortare, destinate măcinării agregatului și screening-ul fracțiunii dorite;

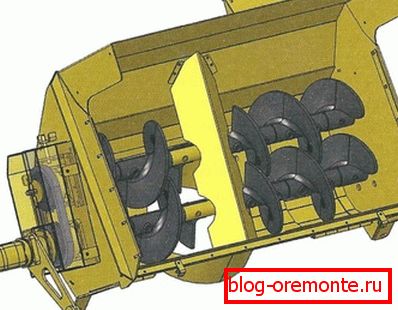

- Mixere în care toate componentele sunt amestecate cu consistența dorită;

- Echipamente pentru transportul produselor finite (ascensoare sau săriți) și containere de depozitare.

Modernul ABZ, în funcție de tipul de amplasare a drumurilor de acces, este împărțit în modificări la fața locului (pe șosea) și pe cale ferată.

La alegerea echipamentului de producție, este necesar să se țină cont de parametrii de performanță care depind direct de numărul de instalații de amestecare. Deci, în fabricile staționare, se utilizează două-șase mixere, în timp ce pe contrapărți mobile, al căror preț este mai accesibil, numărul de instalații nu depășește două unități.

Având în vedere faptul că ABZ-urile sunt subdivizate în conformitate cu principiul acțiunii în modificările acțiunii periodice și continue, luăm în considerare tehnologiile de producție caracteristice fiecărei categorii.

Tehnologii de producție de gătit continuu și ciclic

Tehnologia de preparare continuă a betonului asfalt implică următoarele etape de producție:

- Acceptarea și depozitarea materialelor minerale în buncăre speciale echipate cu dozatoare. În aceeași etapă, piatra zdrobită și nisipul sunt dozate luând în considerare standardele tehnologice și gradul de umiditate a materialelor.

- Acceptarea și dozarea agregatelor minerale sub formă de pulbere.

- Mai mult, cantitatea necesară de materiale din dozatoare este transportată la tamburul de uscător, unde componentele viitorului amestec sunt încălzite și amestecate intens, astfel încât excesul de umiditate este descărcat în exterior.

- Încălzirea și dozarea ulterioară. Materialul încălzit este trimis la mixer, unde se deplasează restul materialelor uscate anterior.

- Cea mai importantă etapă în care toate componentele sunt amestecate într-o consistență uniformă.

- Expedierea materialului finit în cutia de depozitare cu livrarea ulterioară a produselor către vehicul.

Important: tehnologia continuă nu implică sortarea și dozarea agregatelor minerale fierbinți. Prin urmare, este necesar să se ia o abordare responsabilă a dozei acestor componente cu propriile mâini încă în stare rece.

Tehnologia ciclică a preparării betonului asfaltic este o tehnică clasică și implică o examinare și dozare a agregatelor minerale într-o stare încălzită. Ca rezultat, amestecurile preparate pe un astfel de echipament sunt mai conforme cu cerințele tehnologice.

În plus, produsul preparat conform tehnologiei clasice este considerat mai omogen, deoarece toate agregatele sunt amestecate atât în stare uscată, cât și după adăugarea componentei de liant.

Deci, am revizuit principalele caracteristici ale betonului asfaltic și am obținut o idee generală despre fabricarea acestui material. În cele din urmă, vom vorbi despre factorii care au un impact negativ asupra proprietăților betonului asfaltat și despre modalitățile de a minimiza daunele.

Segregarea și controlul asfalturilor

Practica construirii unui trotuar indică faptul că calitatea betonului asfaltic depinde în mare măsură de temperatura și de uniformitatea distribuției mărimii particulelor amestecului care este așezat.

În identificarea cauzelor distrugerii șoselei, sa constatat că cel mai important factor care influențează acești parametri este segregarea amestecului de asfalt-beton.

Segregarea (stratificarea) în raport cu betonul asfaltic poate fi la temperatură sau fracționare. Fenomenul de segregare apare în mod inevitabil în procesul de transport al amestecului finit de la uzina de producție până la locul în care se află construcția.

În timpul transportului materialului, acesta se răcește în zonele de contact cu caroseria vehiculului. În plus, amestecul se răcește de sus, deoarece cel mai adesea este transportat în stare deschisă. Pe parcursul acestor procese, fracțiunile grele ale amestecului se precipită pe fundul corpului.

Ca rezultat, amestecul este stratificat prin parametrii de temperatura si fractiune, prin urmare, atunci cand se pune pânza, parametrii optimi de rezistenta nu pot fi garantati.

Important: Dacă nu vă ocupați de suspendarea proceselor de separare, reparația suprafeței drumului în timpul funcționării normale va trebui să se efectueze cel puțin o dată la 2-3 ani.

O soluție eficientă la această problemă este manipularea amestecului de asfalt. Dacă mai devreme lanțul tehnologic a constat într-un camion cu autobasculantă, din care amestecul a fost expediat direct la mașină de găurit, și pavajul însuși, apoi pentru a preveni segregarea, se introduce o legătură suplimentară - încărcătorul.

Prin această tehnică, amestecul de la basculantă este reîncărcat în mașina de asfalt. În procesul de reîncărcare, materialul este adus la o consistență optimă de lucru și la temperatura de lucru pe tot volumul.

Desigur, utilizarea echipamentelor speciale suplimentare se transformă într-o creștere a costului rezultatului final, dar rezistența țesăturii puse în funcțiune va crește de mai multe ori.

Un manipulator de materiale moderne este echipat cu un buncăr special, capabil să asigure un proces continuu de alimentare cu beton asfaltic, ceea ce permite reducerea timpului necesar pentru aplicarea acoperirii.

concluzie

Теперь мы знаем о том, какой вес 1м3 асфальтобетонной смеси и о том, что представляет собой этот строительный материал. Кроме того, мы рассмотрели особенности промышленного производства в соответствии с ГОСТ на асфальтобетонные смеси и обозначили факторы, оказывающие негативное воздействие на прочностные параметры готового продукта (читайте также статью «Типы асфальтобетонных смесей и особенности их производства»).

Aveți întrebări? Mai multe informații utile găsiți vizionând videoclipul din acest articol.